型號對照

通過改良變槳軸承延長風力渦輪機壽命

2023-06-12編譯:侯俊 洛陽LYC軸承有限公司技術中心

極端天氣、不可預測的重載、偏僻的位置和更高輸出的設計只是影響風力渦輪機運行的幾個挑戰,這些挑戰可能會導致意想不到的軸承故障。幸運的是,通過改良設計、組件和技術,可以提高風力渦輪機的使用壽命。改良可以將變槳軸承壽命延長10年,提高渦輪機壽命和效率,同時減少停機時間,所有這些都是投資新渦輪機軸承的一小部分。

為何變槳軸承與眾不同

回轉支承軸承將轉子輪轂(旋轉器)與葉片連接起來,因此可以根據風力條件將其調整到佳角度。葉片通常由內部/外部正齒輪或液壓驅動器旋轉。

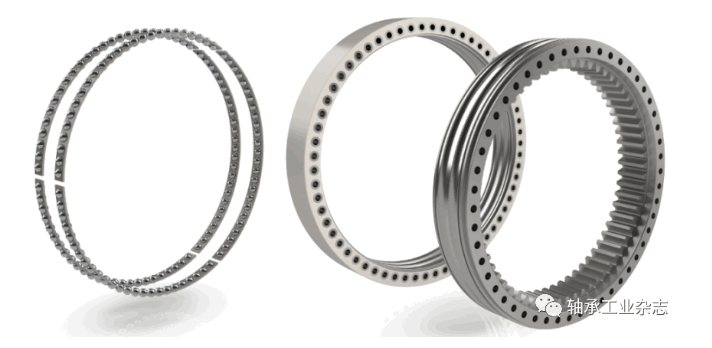

設計壽命為20年(約175000小時),變槳軸承通常具有深溝、哥特式拱形滾道和的滾動體數量。球體通過圓盤狀間隔或保持架分隔器分布。單列四點式或雙列八點式接觸設計提供了特殊的承載能力,軸承滾道能夠使球體同時承載任何方向的載荷。

變槳軸承的改良可以提高渦輪機的壽命和效率,同時減少昂貴的停機時間,所有這些都只是投資新渦輪機成本的一小部分。

然而,某些特性會對軸承壽命造成挑戰。常規變槳軸承在其整個使用壽命內的旋轉角度可能不會超過90°,重負載以及非常小(<5°)的振動角,都會給變槳軸承部件帶來很大的應力。它們也會長時間保持靜止,并不斷受到振動的影響,這會使潤滑劑迅速劣化并導致粘著磨損。

許多風力渦輪機的位置偏僻,暴露在各種各樣的天氣條件下,而變槳軸承在塔頂的位置限制了人們的正常進入和觀察。通常,在定期維護期間,變槳軸承每6到12個月直接觀察一次,因此很難及早發現問題。此外,空心鑄鐵輪轂和復合葉片非常靈活,軸承幾乎沒有支撐。

變槳軸承失效原因

潤滑油

然而,由標準軸承計算模型預測的經典失效模式(即疲勞剝落和剝蝕落)對于失效變槳軸承而言并不常見。罪魁禍首通常是潤滑不良。潤滑引起的失效包括振動磨損(摩擦剝蝕落)、腐蝕、碎屑凹痕和表面疲勞。分隔器損壞、滾道剝落、裂球和軸承卡頓都可能是變槳軸承潤滑不良的跡象。許多被歸類為基于負載的故障,實際上可能是由潤滑脂劣化問題引起的。

此外,設計用于提高發電產能的更復雜的變槳控制技術會導致潤滑劑和軸承部件承受更大的應力。主動變槳控制渦輪機軸承運動方式是以極小的變槳角度連續、快速振蕩,用抖動來描述更為形象。這種運行方式不僅是目前渦輪機效率提高的基礎,也是潤滑劑劣化和部件磨損的催化劑。

由于風力渦輪機受到惡劣天氣環境的影響,因此必須設計潤滑措施,以確保機器的正常運行時間和的維護次數。正確選擇潤滑脂是第一步也是重要的一步。變槳軸承潤滑脂必須耐水洗,并添加耐用添加劑,以應對高負荷和振動情況。采用持續進給潤滑系統可根據實際情況添加或調整潤滑脂加注量,而無需技術人員攀爬。

載荷和運行

雖然潤滑是主要挑戰,但負載故障也是一個值得關注的領域。過載通常發生是因為軸承缺少輪轂總成的剛性支撐,導致不平衡,其中一小部分滾道承受大部分負載。負載和運行引起的故障包括部件斷裂(滾動球元件、球體分隔器、滾道圈)、分離器鎖定和滾道芯部破碎。如上所述,潤滑條件也可能加劇這些故障。

在變槳軸承中,球體和滾道之間的接觸區域形成一個橢圓形,其中心位于滾道接觸角上。在大推力或傾覆載荷下,接觸橢圓可能超出滾道的物理極限(截斷)。接觸截斷的概率隨軸承徑厚比的增大而增大,或隨外支承的減小而減小。嚴重的接觸截斷會產生應力上升,導致路徑邊緣斷裂或鋼球分裂成碎片。

臨末,計算依賴于一組條件假設,這些假設有時與實際情況幾乎沒有相似之處。一個軸承在一個干凈的房間里,用新的密封件,新的潤滑脂,安裝在一個堅硬、完全平坦的表面上,可能會使用幾十年。不幸的是,實際情況很少干凈整潔,工業設備(如風力渦輪機)必須在需要的地方工作。

軸承改良:增加路徑表面積和增強套圈

盡管大多數變槳軸承的故障方式相類似,但其根本原因可能各不相同,改進必須從了解該軸承的獨特問題開始。停機和更換軸承的潛在成本高達數十萬美元,因此直接與能夠提供軸承更換解決方案的制造商合作是有益的,該解決方案將提高生產率并延長渦輪機的壽命周期。有效的軸承升級減輕邊緣負荷,加強滾道圈,解決分隔器磨損和防止污染。,帶來更高效的軸承。

分隔圈和滾道幾何形狀

盡管有一些理論上的優勢,但考慮到連續套圈分隔器的制造差異所需的折衷方案遠遠超過了它們的任何好處。由于直徑通常超過2米,要在5毫米厚的套圈上保持良好的形狀和公差幾乎是不可能的。必須擴大滾道圈之間的間隙以容納套圈,從而減少路徑接觸面積并增加截斷。套圈也必須由低碳鋼制成,因為高強度合金通常不可焊接。另一方面,分段式保持架沒有這些缺點,提供有限的移動自由度,可以減輕可能會造成單件套圈斷裂的載荷。

對于路徑,嚴格的幾何尺寸和公差(GD&T)控制形狀、光潔度和間距,以改善負載分配和平衡。更接近完美的形狀意味著更少的摩擦、打滑和緊固點,從而減少內部磨損,提高變槳系統的響應和效率。

將分隔圈拆分為可限制單個移動自由度的多個部分,從而減少拉伸和壓縮載荷。

改良密封圈

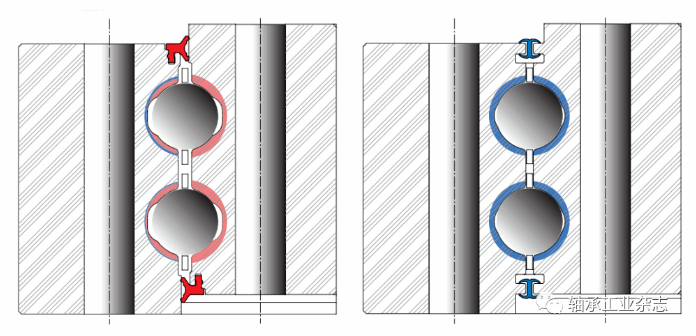

變槳軸承密封具有雙重作用:保護內部部件不受污染,防止潤滑劑泄漏到周圍環境中。不幸的是,密封不是完全有效的;畢竟,如果軸承是密封的,它就不能旋轉。常見的變槳軸承密封件是氫化丁腈橡膠(HNBR),安裝在一個滾道圈的凹槽上,兩個密封唇沿相對的滾道圈拖動。這種密封形式磨損快,暴露在紫外線和臭氧下時迅速劣化,對變形反應差,并為污染物提供直接進入軸承內部的路徑。

“H型”密封件設計由熱塑性聚氨酯(TPU)制成,安裝在迷宮式固位槽上,顯著提高了密封效果。這種自由浮動的設計具有高靈敏度,即使變形也能提供密封壓力。它在運行期間對套圈變形不太敏感,減少潤滑脂泄漏和進水,有助于提高堅固性和降低維護成本。此外,TPU的磨損率是傳統橡膠的一小部分,延長了有效性和更換間隔。

以藍色示出推薦的硬化深度;以紅色示出失效軸承(左側)的實際硬化深度。出現故障的軸承采用橡膠密封件,在改良軸承(右)中,橡膠密封件被替換為采用“H”型橫截面輪廓的密封件。

滾道耐久性

重型接觸載荷產生的剪切應力會滲透到表面下方,導致較軟的芯部屈服,從而造成硬化路徑與滾道圈分離(芯部破碎)。為了防止這種情況發生,感應硬化層必須滲透足夠深,使鋼的強度超過接觸剪切應力。在變槳軸承中,結構變形和嚴重的傾覆載荷意味著沿路徑表面的任何一點都可能出現峰值剪應力。因此,硬化層必須是均勻的,并且不會隨著其從設計接觸角的進一步移動而減少。深度、均勻的熱處理大大減輕了接觸截斷的影響。

恰當的存儲、包裝和吊裝

由于大多數軸承在安裝前都有較長的保質期,因此在使用前必須確保軸承的儲存和包裝以防止退化。正確的包裝可以防止運輸過程中的腐蝕和沖擊、振動及其他危害。包裝應包括在安裝孔上涂上防腐涂層、用揮發性緩蝕劑(VCI)紙包裹軸承、用真空密封袋包裝和單獨的板條箱(以兩個高度堆疊)。

軸承在安裝前應保持其原始包裝,以防止接觸污染物,尤其是灰塵,并應使用干凈、干燥的手和干凈的抹布進行處理。安裝前,應將其放在干凈的紙上,蓋好蓋子,切勿接觸臟桌子或地板。

延長渦輪機壽命的定制方案

當渦輪機因為維護問題或設備故障而下線時,維修人員的高成本和起重機日費用會導致成本飆升。升級的變槳軸承解決方案可通過以下方式提高汽輪機壽命和效率,減少停機時間:

·即使在惡劣環境下也能提高渦輪機的可靠性

·延長密封和軸承使用壽命

·降低運營和維護成本

·改進變槳控制以提高性能

·減少安裝和更換時間

由于軸承的健康狀況取決于多種因素,因此與能夠采用故障軸承分析并使用模擬程序測試新解決方案的制造商合作非常重要,以確定哪些升級可能是降低未來故障風險所必需的。此外,諸如狀態監測和預測性維護等增值服務可以進一步延長風力渦輪機的使用壽命,遠遠超過其預期壽命。

(譯自《windpower》)

(來源:中軸協 會刊)

029-86182630

029-86182630